La refrigeración se ha convertido en un aspecto esencial en diversas industrias, especialmente en la alimentación y la cadena de suministro de productos perecederos. Cuando se trata de distancias largas, el desafío se amplifica debido a la necesidad de mantener temperaturas constantes durante el transporte. La ineficiencia en el sistema de refrigeración puede resultar en grandes pérdidas económicas y deterioro de productos.

Para abordar estos retos, es fundamental implementar una optimización adecuada del sistema de refrigeración. Esto incluye no solo la selección de equipos de refrigeración de alta eficiencia, sino también el diseño de rutas logísticas que minimicen el tiempo de transporte. Un enfoque integral que considere tanto la tecnología como la logística puede mejorar significativamente el rendimiento y la sostenibilidad de las operaciones de refrigeración.

Además, la incorporación de tecnológicas avanzadas como sensores inteligentes y sistemas de monitoreo en tiempo real permite un control más preciso de las condiciones de temperatura y humedad. Estas herramientas no solo garantizan la calidad de los productos, sino que también permiten una respuesta rápida ante cualquier eventualidad que amenace la integridad de la carga durante su trayecto.

Selección de refrigerantes adecuados para largas distancias

La elección de refrigerantes en sistemas de refrigeración que operan a largas distancias es crucial para asegurar la eficiencia y la sostenibilidad del proceso. Existen varios factores que deben tenerse en cuenta al seleccionar el refrigerante apropiado.

En primer lugar, la presión de vapor del refrigerante debe ser adecuada para evitar pérdidas de carga excesivas en el sistema. Un refrigerante con una presión de vapor demasiado baja puede provocar un aumento en la pérdida de eficiencia durante el transporte, mientras que aquellos con presiones demasiado altas pueden ocasionar dificultades en el manejo y la seguridad.

Otro aspecto a considerar es la conductividad térmica. Los refrigerantes que poseen una alta conductividad térmica permiten una mejor transferencia de calor, lo que es fundamental en largos recorridos donde las pérdidas de temperatura son más significativas. Por ello, es recomendable optar por refrigerantes diseñados específicamente para maximizar esta propiedad.

Además, la compatibilidad química del refrigerante con los materiales del sistema de refrigeración es esencial para garantizar la longevidad del equipo. La corrosión o reacciones adversas pueden disminuir la eficiencia operativa y resultar en costosos mantenimientos. Por lo tanto, se deben realizar pruebas de compatibilidad antes de tomar una decisión final.

Otro criterio relevante es el impacto ambiental del refrigerante. Los refrigerantes con bajo potencial de calentamiento global (PCC) son preferibles, ya que minimizan el daño ambiental en caso de fugas. Las normativas sobre refrigerantes están evolucionando hacia alternativas más ecológicas, lo que obliga a considerar esta característica en la selección.

Finalmente, es fundamental evaluar el coste y la disponibilidad del refrigerante. La elección debe contemplar no solo el precio actual del refrigerante, sino también su disponibilidad en el mercado y los costos asociados al mantenimiento del sistema, incluyendo la recarga y el tratamiento en caso de fugas.

En resumen, la selección de refrigerantes para sistemas de refrigeración que operan a largas distancias debe basarse en un análisis exhaustivo que contemple la presión de vapor, la conductividad térmica, la compatibilidad química, el impacto ambiental y el coste. Optar por el refrigerante adecuado no solo mejora la eficiencia del sistema, sino que también contribuye a prácticas más sostenibles y rentables en la industria.

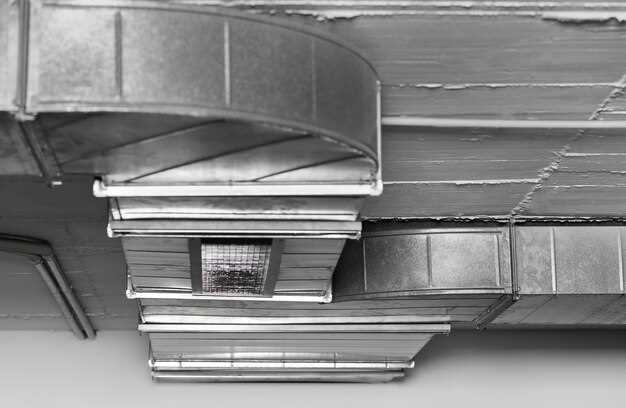

Métodos de aislamiento térmico en tuberías de refrigeración

El aislamiento térmico en tuberías de refrigeración es crucial para minimizar las pérdidas de energía y asegurar la eficiencia del sistema. Existen varios métodos y materiales utilizados para lograr un aislamiento efectivo, cada uno con sus características y aplicaciones específicas.

- Aislantes de espuma rígida:

Estos materiales, como el poliuretano y el poliestireno expandido, son ampliamente utilizados debido a su baja conductividad térmica. Se aplican en forma de paneles o tubos prefabricados que se colocan alrededor de la tubería.

- Aislantes flexibles:

Los elastómeros, como el caucho sintético, ofrecen una buena flexibilidad y son ideales para tuberías de diámetros irregulares. Son resistentes a la humedad y tienen propiedades antideslizantes.

- Aislantes de lana mineral:

Este tipo de aislamiento está hecho de fibras de roca o escoria y es conocido por su resistencia al fuego y su capacidad para soportar temperaturas extremas. Se utiliza en instalaciones que requieren propiedades especiales de resistencia al fuego.

- Aislantes de celulosa:

La celulosa es un material sustentable que también proporciona buenas propiedades térmicas. Además, tiene una menor huella de carbono en comparación con otros materiales de aislamiento.

- Recubrimientos térmicos:

Este método incluye la aplicación de pinturas o recubrimientos que reducen la conductividad térmica y protegen las tuberías de la corrosión. Son ideales para sistemas donde el espacio es limitado y se requiere un aislamiento ligero.

Además de seleccionar el tipo adecuado de material de aislamiento, es fundamental considerar otros aspectos en el proceso de instalación:

- Sellado de juntas: Asegurarse de que todas las uniones y conexiones estén correctamente selladas para evitar la infiltración de aire.

- Espesor del aislamiento: El grosor debe ser adecuado según el tipo de refrigerante y las condiciones ambientales para optimizar el rendimiento.

- Mantenimiento regular: Realizar inspecciones periódicas del aislamiento para detectar daños o desgastes que puedan afectar la eficiencia.

La elección del método de aislamiento térmico dependerá de varios factores, como el tipo de refrigeración, condiciones ambientales y presupuesto. Implementar un correcto aislamiento no solo mejora la eficiencia energética del sistema, sino que también contribuye a la sostenibilidad ambiental.

Análisis de pérdidas de carga y su impacto en el rendimiento

El análisis de pérdidas de carga es un aspecto crítico en la optimización de sistemas de refrigeración, especialmente en aquellos diseñados para operar a largas distancias. Las pérdidas de carga se refieren a la reducción de presión que ocurre a lo largo del sistema, ya sea en tuberías, fittings, válvulas o intercambiadores de calor. Este fenómeno es fundamental, ya que afecta directamente la eficiencia del sistema y su capacidad para mantener temperaturas deseadas.

Uno de los principales factores que contribuyen a las pérdidas de carga es la fricción que experimentan los fluidos al desplazarse a través de las tuberías. Cuanto mayor sea la longitud de la tubería y más codo o cambio de dirección presente, mayores serán las pérdidas de presión. Además, la viscosidad del refrigerante y su velocidad de flujo también juegan un papel importante; un fluido más viscoso o a altas velocidades genera una mayor fricción, lo que resulta en un aumento de las pérdidas de carga.

Las pérdidas de carga no solo limitan el flujo del refrigerante, sino que también pueden provocar un comportamiento no óptimo del sistema. Cuando la presión se reduce, el rendimiento del compresor puede verse afectado, ya que necesita trabajar más duro para compensar esta pérdida, lo que a su vez aumenta el consumo energético. Este fenómeno puede conducir a un ciclo de retroalimentación negativa, donde el aumento de consumo energético resulta en mayores costos operativos y un impacto ambiental más significativo.

Para mitigar las pérdidas de carga, se pueden implementar diversas estrategias. Por un lado, es esencial realizar un diseño eficiente de la red de tuberías, minimizando giros y cambios de dirección innecesarios. Por otro lado, seleccionar tuberías de mayor diámetro puede reducir la fricción y, en consecuencia, las pérdidas de carga. Además, la elección del refrigerante adecuado también puede influir en el rendimiento general del sistema. Por ejemplo, refrigerantes con menor viscosidad ofrecen menor resistencia al flujo y, por lo tanto, menores pérdidas de carga.

En conclusión, el análisis de pérdidas de carga es vital para comprender el rendimiento de un sistema de refrigeración a largas distancias. Identificar y minimizar estas pérdidas no solo optimiza la eficiencia del sistema, sino que también reduce los costos operativos y el impacto ambiental asociado. La implementación de un diseño eficiente y la selección cuidadosa de componentes son pasos fundamentales para lograr un sistema de refrigeración eficaz y sostenible.